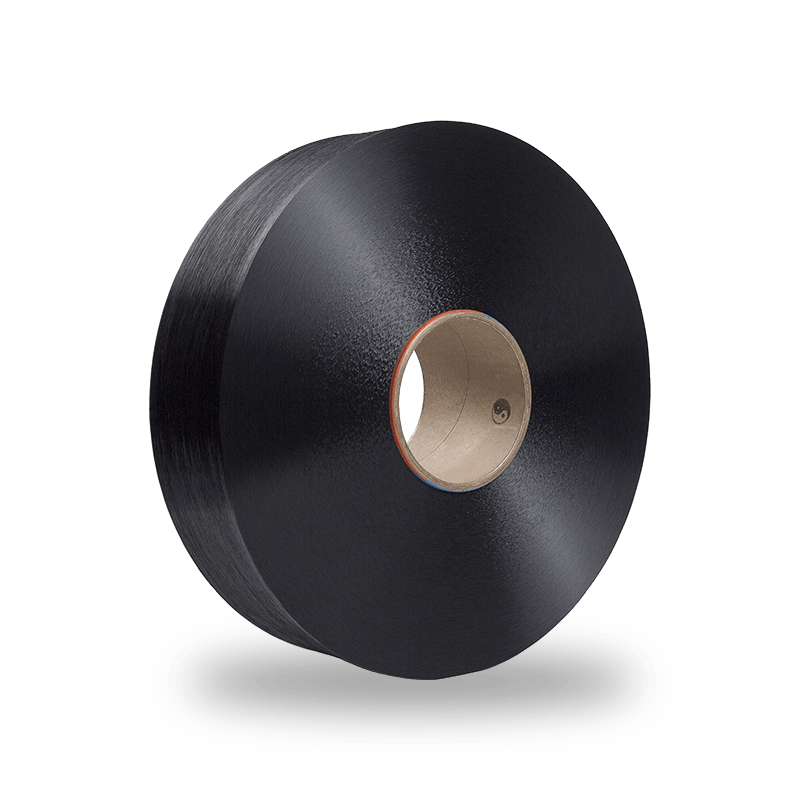

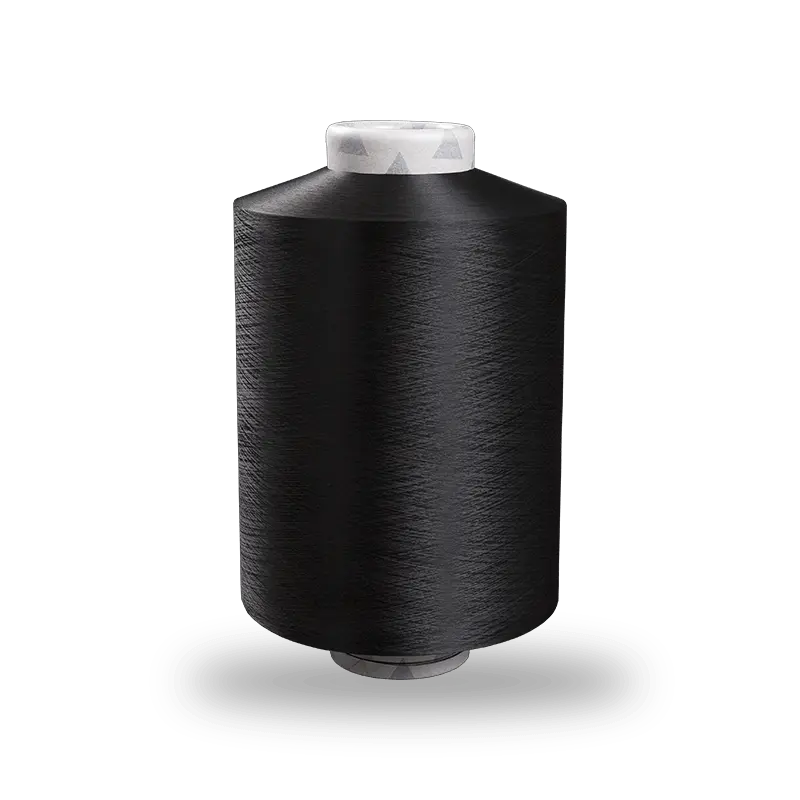

Produktion av hög kvalitet Nylon 6 Draw texturerat garn (DTY) innebär flera tekniska utmaningar som måste hanteras noggrant för att säkerställa optimal prestanda och konsekvens. Nylon 6 DTY, skapad genom en process av sträckning och falskt tvinning av partiellt orienterat garn (POY), värderas för sin fluffighet, elasticitet och mångsidighet i applikationer som sträcker sig från mode till tekniska textilier. Att uppnå dessa egenskaper med bibehållen hög kvalitet innebär dock olika hinder i produktionsprocessen.

En av de främsta tekniska utmaningarna är den exakta kontrollen av den falska vridningsprocessen. Detta steg är avgörande eftersom det bestämmer garnets textur, elasticitet och övergripande prestanda. Processen involverar att tvinna garnet för att skapa en strukturerad struktur, som kan variera beroende på vilken nivå av sammanblandning som tillämpas – allt från no-intermingled (NIM) till high-intermingled (HIM). Ingenjörer måste noggrant kalibrera maskineriet, såsom de tyska Barmag texturerade maskinerna, för att säkerställa konsekventa tvinningsnivåer och garnegenskaper. Variationer i tvinning kan leda till ojämn struktur, inkonsekvent garnstyrka och dålig prestanda i slutanvändningstillämpningar.

En annan betydande utmaning är att hantera sammanblandningsprocessen. Detta involverar sammanflätning av filament för att förbättra garnets sammanhållning och stabilitet. Graden av sammanblandning – lätt, måttlig eller hög – påverkar garnets utseende, textur och lämplighet för olika applikationer. Ingenjörer måste se till att sammanblandningsprocessen är finjusterad för att möta specifika produktkrav samtidigt som man undviker problem som överdriven intrassling, vilket kan leda till bearbetningssvårigheter eller minskad tygkvalitet. Detta kräver sofistikerade styrsystem och exakt övervakning av maskineriet, inklusive japanska TMT-lindare, för att uppnå önskat resultat.

Hantering och bearbetning av Nylon 6 DTY kräver också noggrann uppmärksamhet på garnets fysiska egenskaper. Garnet måste genomgå rigorösa tester för att uppfylla fysiska, färgnings- och utseendestandarder. Detta innebär att utvärdera draghållfasthet, töjning och andra mekaniska egenskaper för att säkerställa hållbarhet och prestanda. Ingenjörer måste säkerställa att produktionsprocessen bibehåller dessa egenskaper konsekvent över batcher, vilket kräver robusta kvalitetskontrollåtgärder och förmåga att snabbt åtgärda eventuella avvikelser eller defekter som uppstår.

Dessutom miljöpåverkan av Nylon 6 DTY produktion är en ständig utmaning. Produktionsprocessen involverar användning av kemikalier och energi, vilket väcker oro för hållbarhet. Ingenjörer fokuserar alltmer på att utveckla mer hållbara metoder, såsom att förbättra energieffektiviteten, minska avfallet och utforska återvinningsalternativ för Nylon 6. Målet är att balansera behovet av högkvalitativ produktion med miljöansvar, vilket lägger till ytterligare ett lager av komplexitet till tekniska utmaningar.

De tekniska utmaningarna för att producera högkvalitativ Nylon 6 DTY är mångfacetterade, och involverar exakt kontroll av vridnings- och sammanblandningsprocesserna, stränga kvalitetstester och miljöhänsyn. Att ta itu med dessa utmaningar kräver en djup förståelse av materialegenskaperna, avancerade maskiner och rigorösa kvalitetskontrollåtgärder. Allt eftersom teknik och praxis utvecklas är pågående innovation och förbättringar väsentliga för att möta textilindustrins krav samtidigt som höga kvalitets- och hållbarhetsstandarder upprätthålls.